แนวคิดเรื่องการประเมินความเสี่ยงของเครื่องจักรตามมาตรฐาน ตอนที่ 1 ISO 12100:2010 – Safety of machinery — General principles for design — Risk assessment and risk reduction

ISO 12100: 2010 เป็นมาตรฐานซึ่งระบุคำศัพท์พื้นฐานหลักการและวิธีการเพื่อให้เกิดความปลอดภัยในการออกแบบเครื่องจักร มาตรฐานจะระบุหลักการของการประเมินความเสี่ยงและการลดความเสี่ยงเพื่อช่วยให้นักออกแบบในการบรรลุวัตถุประสงค์นี้ หลักการเหล่านี้อยู่บนพื้นฐานของความรู้และประสบการณ์ของการออกแบบการใช้งานเหตุการณ์อุบัติเหตุและความเสี่ยงที่เกี่ยวข้องกับเครื่องจักร มีการอธิบายขั้นตอนการระบุอันตรายและการประเมินและประเมินความเสี่ยงระหว่างขั้นตอนที่เกี่ยวข้องของวงจรชีวิตของเครื่องจักรและเพื่อกำจัดอันตรายหรือลดความเสี่ยงที่เพียงพอ ให้คำแนะนำในเอกสารและการตรวจสอบของการประเมินความเสี่ยงและกระบวนการลดความเสี่ยง

อะไรคือความเสี่ยง (What is risk?)

จากมุมมองตามตามมาตรฐานความปลอดภัย ของเครื่องจักร ISO 12100: 2010 ให้นิยามความเสี่ยงดังนี้:

“การรวมกันของโอกาสความน่าจะเป็นของการเกิดอันตรายและความรุนแรงของอันตรายนั้น”

ซึ่งความเสี่ยงอาจมีผลในเชิงบวกหรือเชิงลบ แต่เมื่อพิจารณาถึงความปลอดภัยเราจะพิจารณาเฉพาะความเสี่ยงเชิงลบหรือเหตุการณ์ที่ทำให้เกิดผลเสียต่อร่างกายหรือสุขภาพสำหรับผู้ที่ได้รับผลกระทบ

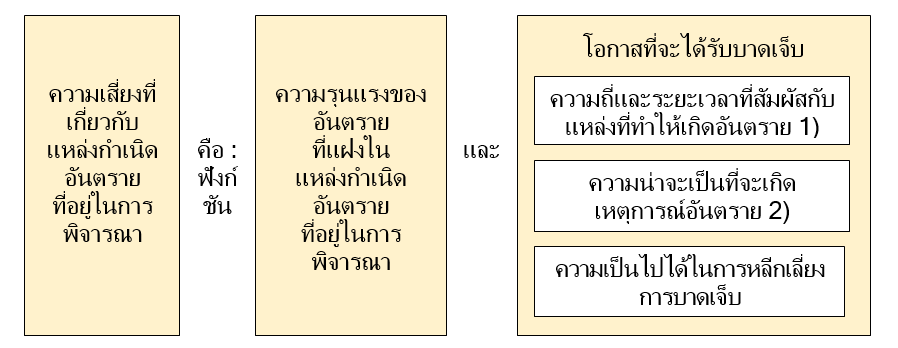

ที่มา ISO 12100 – 2010 Figure 3 : แสดงผลของการประเมินระดับความเสี่ยง

ระดับความรุนแรงของอันตราย หมายถึง การได้รับบาดเจ็บที่เป็นอันตรายถึงชีวิต หรือ การได้รับบาดเจ็บสาหัส หรือ การได้รับบาดเจ็บเพียงเล็กน้อย หรือ อุบัติเหตุที่ไม่ต้องหยุดงาน

โอกาสที่จะได้รับบาดเจ็บ หมายถึง ความเป็นไปได้ที่จะได้รับอันตราย จาก 1)การเข้าถึงแหล่งที่ทำให้เกิดอันตรายมีความถี่เพียงใด 2)ความน่าจะเป็นที่จะเกิดการเกิดเหตุการณ์อันตราย จากการที่มนุษย์หรือเครื่องจักรทำงานผิดพลาดและไปสัมผัสกับแหล่งที่ทำให้เกิดอันตราย และสุดท้าย ความเป็นไปได้ในการหลีกเลี่ยงการบาดจ็บหรือจำกัดอันตราย หมายถึง ความเป็นไปได้ที่จะหลีกเลี่ยงอันตรายโดยการตอบสนองอัตโนมัติ หรือ มาตรการอื่น ๆ

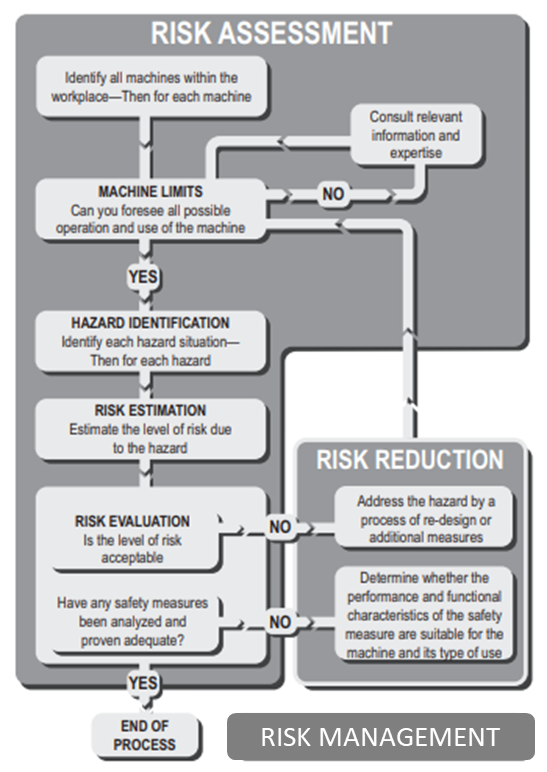

กระบวนการจัดการความเสี่ยง (Risk Management)

เมื่อมีออกแบบเครื่องจักร เราจำเป็นต้องวิเคราะห์ที่เป็นไปได้ความเสี่ยงทั้งหมด และหากจำเป็นต้องมีมาตรการป้องกันเพิ่มเติมจะต้องดำเนินการเพื่อปกป้องผู้ใช้งานจากอันตรายใด ๆ ที่อาจมีอยู่ และเพื่อช่วยเหลือผู้ผลิตเครื่องจักรมาตรฐานจึงกำหนดและอธิบายกระบวนการประเมินความเสี่ยงการประเมินความเสี่ยงเป็นลำดับขั้นตอนตรรกะที่อำนวยความสะดวกในระบบการวิเคราะห์และประเมินความเสี่ยงเครื่องจะต้องออกแบบและสร้างโดยคำนึงถึงผลลัพธ์ของความเสี่ยงการประเมินผล

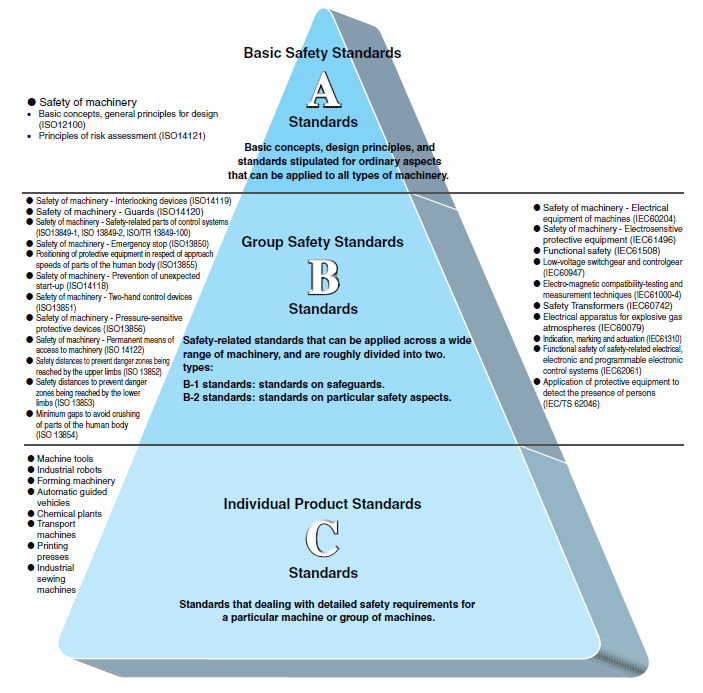

เมื่อมีการตรวจพบความเสี่ยงที่อาจเกิดขึ้นจากการประเมิน ขั้นตอนที่ตามมาคือ การลดความเสี่ยงโดยใช้กระบวนการลดหรือการป้องกันที่เหมาะสม ความเสี่ยงใหม่ไม่ควรเกิดขึ้นจากการใช้อุปกรณ์หรือมาตรการป้องกัน การดำเนินการซ้ำของทั้งหมดกระบวนการ (การประเมินความเสี่ยงและการลดความเสี่ยง) อาจจำเป็นเพื่อกำจัดอันตรายหรือลดความเสี่ยงเท่าที่จะทำได้และเพียงพอ(สำหรับความเสี่ยงที่ระบุแต่ต้นหรือเกิดขึ้นใหม่) มาตรฐาน C-type หลายประเภท การประเมินความเสี่ยงถูกกำหนดให้เหมาะสมกับ เครื่องจักรและแอพพลิเคชั่นเฉพาะ ถ้าไม่มีมาตรฐานประเภท C มีผลบังคับใช้หรือมีข้อมูลไม่เพียงพอ เราสามารถนำมาตรฐาน A-type และ B-type มาใช้สำหรับการประเมินความเสี่ยงและการลดความเสี่ยง

โดยสรุปแล้วมาตรฐานส่วนนี้ใช้กับทั้งผู้ผลิตเครื่องจักรและผู้ใช้เครื่อง ผู้ผลิตต้องมั่นใจว่าเครื่องของเขาสามารถใช้งานได้อย่างปลอดภัย มีการประเมินความเสี่ยงควรเริ่มต้นในขั้นตอนการออกแบบเครื่องจักรและควรคำนึงถึงหรือคาดการณ์ลักษณะการทำงานที่อาจเกิดได้ทั้งหมด การประเมินความเสี่ยงตั้งแต่เริ่มต้นออกแบบเป็นสิ่งที่สำคัญอย่างมาก ยกตัวอย่างเช่น มันอาจจะมีความจำเป็นที่ต้องมีการปรับชิ้นส่วนที่เคลื่อนไหวเป็นประจำที่เครื่อง ในขั้นตอนการออกแบบ ผู้ผลิคควรจะออกแบบในการที่จะช่วยให้กระบวนการนี้ดำเนินไปอย่างปลอดภัย หากพลาดช่วงแรก ๆ มันอาจจะเป็นสิ่งที่แตกต่างหรืออาจเป็นไปไม่ได้ที่จะดำเนินการในระยะต่อมา เช่น ผลลัพธ์อาจเป็นการปรับชิ้นส่วนที่เคลื่อนที่ยังคงต้องทำ แต่ต้องทำลักษณะที่ไม่ปลอดภัยหรือไม่มีประสิทธิภาพ (หรือทั้งสองอย่าง) เครื่องจักรและลักษณะการทำงาน ควรได้รับการพิจารณาในระหว่างการประเมินความเสี่ยงจะเป็นเครื่องที่ปลอดภัยและ เครื่องที่มีประสิทธิภาพมากขึ้น ผู้ใช้ (หรือนายจ้าง) ต้องตรวจสอบให้แน่ใจว่าเครื่องจักรในการทำงานของพวกเขาอยู่ในสภาพแวดล้อมที่ปลอดภัย แม้ว่าเครื่องจะได้รับการประกาศให้ปลอดภัยโดยผู้ผลิตเครื่องแล้ว แต่ผู้ใช้ควรยังคงทำการประเมินความเสี่ยงเพื่อตรวจสอบว่าจะเป็นอุปกรณ์ที่ปลอดภัยภายใต้ภาพแวดล้อมใหม่ของการนำไปใช้งาน

References

[1] International Organization for Standardization (ISO). “Safety of machinery — General principles for design — Risk assessment and risk reduction,” ISO 12100, 2010.

[2] Special_information_Guide_for_Safe_Machinery_en_IM0014678 – SICK

[3] SAFEBK-RM002C-EN-P – November 2016 – Rockwell Automation, Inc.

[4] www.omron.com.au/service_support/technical_guide

Hi, this is a comment.

To get started with moderating, editing, and deleting comments, please visit the Comments screen in the dashboard.

Commenter avatars come from Gravatar.